国産の高速・高精度3DプリンタG-ZEROシリーズに、航空宇宙・医療などの先端分野で活用されるスーパーエンプラPEEKに対応した新機種登場

PEEK対応国産超高速産業用3Dプリンタ『G-ZERO MP1』

FFF方式3Dプリンタを開発する株式会社グーテンベルク(本社:東京都大田区、代表取締役:李丞株、以下グーテンベルク)は、2025年9月より新機種の『G-ZERO MP1』の先行販売を開始します。G-ZEROシリーズの特徴『超高速・高精度』を維持しながら、航空宇宙・医療などの先端分野で活用されるスーパーエンジニアリングプラスチック(以下、スーパーエンプラ)PEEKに対応。国内設計・製造による高剛性筐体と独自の制御技術、化学メーカーとの共創による材料技術の融合により、工業用部品に適用可能な高速・高精度造形を実現しました。

■PEEK対応国産超高速産業用3Dプリンタ『G-ZERO MP1』

PEEKに対応した3Dプリンタ G-ZERO MP1

G-ZERO MP1の概要G-ZERO MP1はPEEKの造形に特化したデスクトップ型3Dプリンターです。特殊な付帯設備を必要としないコンパクトな筐体で、オフィスにも工場のラインにも設置できます。独自の金属フレームにステンレス外装、信頼性の高い駆動パーツ、高度な制御技術により、PEEKの超高速/高強度/高精度造形を実現し、従来のPEEKの造形課題であった積層間結合の弱さを克服しました。またエンジニアリングプラスチック (PPS、PAなど)も使用可能で、ニーズに合わせた実用性を備えたパーツを作成できます。

G-ZERO MP1の特徴

- PEEKに対応した高温用の構造設計により、最高450℃のノズル温度でも高速駆動かつ高精度に造形を実現します。長時間の稼働でも安定を保つ構造設計により、造形品質のばらつきを抑制します。

- 高精度・高速造形は最高造形速度700mm/s、加速度30,000mm/s²を実現。高温帯域での高速造形は、実用的な時間でのPEEKパーツ製作を可能とします。積層ピッチ0.05~0.2mmの造形は、従来の3Dプリンタでは実現の難しかったPEEK部品を高精細に出力可能です。

- 500W低消費電力のコンパクトな筐体は、オフィスにも工場にも簡単に設置でき、なおかつ高耐久構造と保守性を両立しています。ステンレス筐体と新設計ベルトテンショナーにより、長期稼働においても剛性・精度を保持。簡単に交換できるツールヘッド構造や専用除湿ドライボックスの標準搭載により、保守・運用面も大幅に向上しています。

- 新型除湿ドライボックス搭載により、造形時の制約の厳しいPEEKなどのスーパーエンプラの吸湿を防ぎながら、高品質な造形品の製造を可能にします。繰り返し使用にも安定した出力を維持し、高機能材料で重要な品質再現性を支えます。

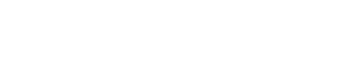

『G-ZERO MP1』で造形されたPEEK3Dプリントサンプル

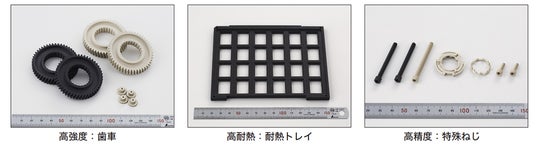

■製品仕様

G-ZERO MP1製品仕様

■化学メーカー・大塚化学との共創による材料技術

高付加価値材料の3Dプリンティングを実現する、大塚化学との共創による『POTICON FILAMENT』シリーズ

高機能材料の3Dプリンティングを実現する大塚化学との共創G-ZERO MP1の開発には、大塚化学株式会社(以下、大塚化学)との材料×機械の共創体制が大きな役割を果たしています。2023年の資本業務提携から、TISMO(チタン酸カリウム繊維)をベースとした大塚化学独自の機能性複合材料「ポチコン(POTICON)」を3Dプリンティング用途に最適化。スーパーエンプラに対する材料製造・造形・評価の開発工程を経て、高強度かつ安定した造形を実現しました。材料技術により後押しされた品質は、新しい価値を3Dプリンタに与えます。

強度/精度だけでない性能を兼ね備えるPOTICON PEEKPEEKは耐薬品性・耐熱性・寸法安定性に優れ、航空宇宙・医療・自動車業界において高い需要がありますが、造形が難しいため、これまで3Dプリンタで多くは用いられてきませんでした。大塚化学が開発したPOTICON PEEK(KT14/KT14B)は、徹底した品質管理のもとで、補強材であるTISMOを均一に配合することで強度、剛性を向上し、かつ反りを抑え、同時に他補強材と比べてノズル摩耗も低減し長期安定造形を可能とします。

M3サイズのPEEKねじの3Dプリント品

G-ZERO MP1は、POTICON特有の高精度な造形を最大限に引き出し、優れたオーバーハング部の造形性により、印刷時間のみならず、サポート材使用量も低減します。射出成型の物性に相当する高い強度、剛性を持ちながら0.2mmノズルを用いた微細部品の造形が可能です。

強度・耐熱性・耐薬品性など様々な実用性を兼ね備えた最高級のプラスチックを化学メーカーとの共創により、実用可能な精度で造形します。

POTICON FILAMENTについて

POTICON(Potassium Titanate Compound)は、大塚化学株式会社が開発したチタン酸カリウム繊維材料、TISMO(ティスモ)をプラスチックと混ぜ合わせた機能性樹脂複合材料です。ガラス繊維の数千分の1というミクロ繊維であるTISMOは、高い強度と剛性を持ちながら寸法安定性があり、樹脂に混ぜることで超薄肉成形が可能になります。エンジニアリングプラスチックとして、ミクロ補強性や高強度、高摺動性が求められるパーツに採用されています。従来、射出成形や切削加工で利用されてきたPOTICONを新たに3Dプリンターで利用可能にしたのがPOTICON FILAMENTです。

ティスモとガラス繊維の比較 ※いずれの画像もSEM写真(スパッタエッチング処理をしたものを撮影)

■ものづくりワールド 次世代3Dプリンタ展[東京]にてG-ZERO MP1を初展示

7月9日(水)~11日(金)に幕張メッセで開催される「ものづくりワールド 次世代3Dプリンタ展[東京]」にて開発中のG-ZERO MP1を初展示します。会場ではPOTICON PEEKの実演造形を行います。■グーテンベルク×大塚化学、社会課題解決を目指して

グーテンベルクは3Dプリンタの社会実装により、低炭素化やサプライチェーン問題などの社会課題の解決を目指しています。2022年6月に販売開始したFFF式3Dプリンタ「G-ZERO」などを通じて先進的な3Dプリント技術を展開し、試作プロセスや治具設備の低コスト化・高速化を実現しています。一方、大塚化学は「素材の力を顧客と共に創造的に、かたちにする会社」を標榜し、多種多様な分野での材料展開を行っています。2016年より産業用途向けの3Dプリンタ材料を開発し、市場ニーズに対応した材料展開してきました。両社は3Dプリンタ本体と機能性プラスチック材料の技術開発というそれぞれの特色を最大限に活かした事業展開を見据えています。同材料を使用し、同じ形状の3Dプリント品を造形した場合、従来機種と比較して20%もの強度向上を実現するなど、大きな成果が得られています。ハードウェアと材料の両面からの研究開発により、さらなる強度向上、機能性材料の出力、3Dプリント独自の材料の開発、品質保証に繋げていきます。

従来、機械や材料単体のアプローチでは、3Dプリント用途は既存製造業に求められる生産性や品質に至ってきませんでした。3Dプリント用途を従来プラスチック成形法の代替や、金型不要の新しい生産方式としての確立を目指します。

■会社紹介

社 名: 株式会社グーテンベルク

創 業: 2021年2月

本 店: 〒144-0031 東京都大田区東蒲田2丁目1-15

代表者 : 代表取締役 李丞株

事業紹介: 3Dプリンタ事業(開発、製造、販売、出力サービス)

https://gutenberg.co.jp/

本件のお問い合わせ先

株式会社グーテンベルク 広報担当

電 話:03-6428-6075

メール :info@gutenberg.co.jp

住 所:〒144-0031 東京都大田区東蒲田2丁目1-15 1F

企業プレスリリース詳細へ

PR TIMESトップへ